Основні компоненти машини для лазерного наплавлення

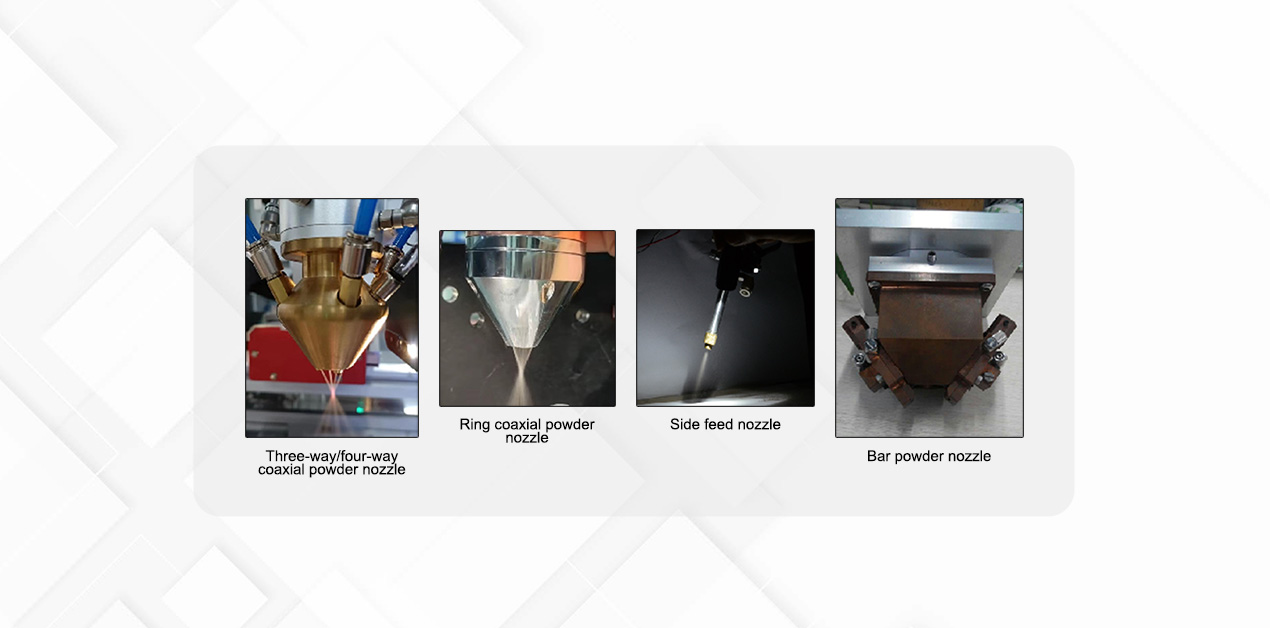

Насадка для подачі порошку

1. Тристороння/чотирьохстороння коаксіальна насадка для подачі порошку: порошок безпосередньо виводиться з тристоронньої/чотирьохсторонньої насадки, зійшовшись в одній точці, точка сходження невелика, напрямок порошку менше залежить від сили тяжіння, і хороша спрямованість, підходить для тривимірної лазерної реставрації та 3D-друку.

2. Кільцева коаксіальна насадка для подачі порошку: порошок вводиться трьома або чотирма каналами, а після внутрішньої обробки гомогенізацією порошок виводиться кільцем і збігається.Точка конвергенції відносно велика, але більш рівномірна і більше підходить для лазерного плавлення з великими плямами.Підходить для лазерного наплавлення з кутом нахилу в межах 30°.

3. Бокова насадка для подачі порошку: проста структура, низька вартість, зручна установка та регулювання;відстань між вихідними отворами порошку велика, а керованість порошку та світла краща.Однак лазерний промінь і подача порошку є асиметричними, а напрямок сканування обмежений, тому він не може створити рівномірний шар облицювання в будь-якому напрямку, тому він не підходить для 3D-облицювання.

4. Насадка для подачі порошку у формі стрижня: введення порошку з обох сторін, після обробки гомогенізацією за допомогою модуля виведення порошку, виведення порошку у формі бруска та збирання в одному місці, щоб утворити пляму порошку у формі смужки 16 мм * 3 мм (налаштовується), і відповідне поєднання плям у формі смуги може реалізувати широкоформатний лазерний ремонт поверхні та значно підвищити ефективність.

Живильник порошку

Основні параметри двоствольного порохового живильника

Модель дозатора порошку: EMP-PF-2-1

Циліндр подачі порошку: подвійний циліндр подачі порошку, незалежне керування PLC

Режим керування: швидке перемикання між режимом налагодження та режимом виробництва

Розміри: 600 мм X 500 мм X 1450 мм (довжина, ширина і висота)

Напруга: 220 В змінного струму, 50 Гц;

Потужність: ≤1кВт

Розмір частинок порошку, що надсилається: 20-200 мкм

Швидкість диска подачі порошку: 0-20 об/хв безступеневе регулювання швидкості;

Точність повторення подачі порошку: <±2%;

Необхідне джерело газу: азот/аргон

Інше: операційний інтерфейс можна налаштувати відповідно до вимог

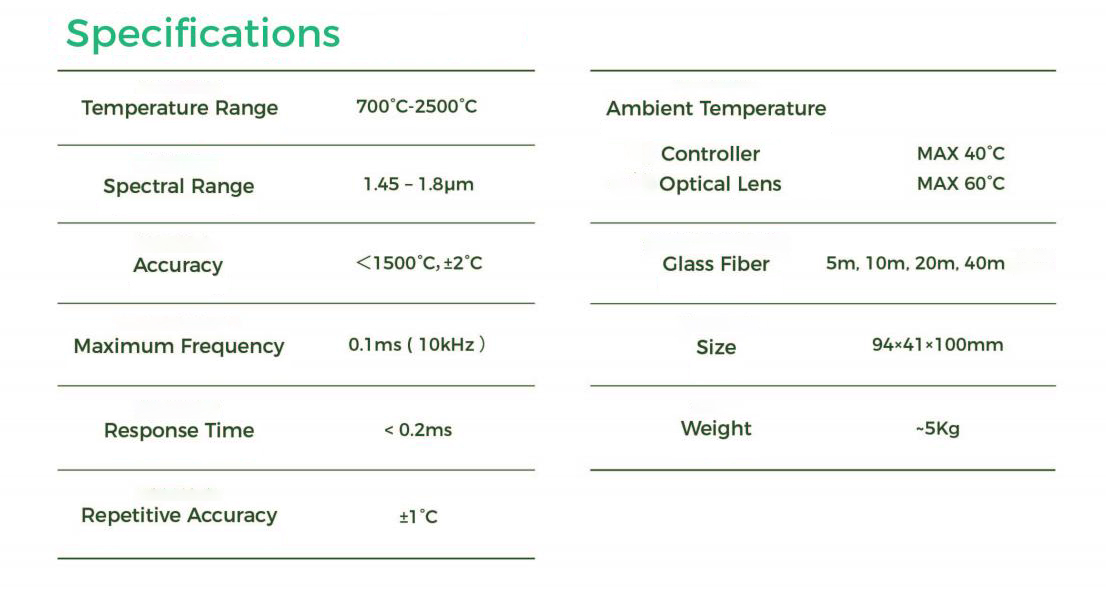

Лазерний пірометр

Контроль температури із замкнутим циклом, такий як лазерне гартування, плакування та обробка поверхні, може точно підтримувати температуру затвердіння країв, виступів або отворів.

Діапазон температур випробувань від 700 ℃ до 2500 ℃.

Контроль із замкнутим контуром, до 10 кГц.

Потужні пакети програм для

налаштування процесу, візуалізація та

зберігання даних.

Промислові термінали вводу/виводу з цифровими та аналоговими 0-10 В вводу/виводу 24 В для лінії автоматизації

інтеграція та лазерне підключення.

Принцип роботи машини для лазерного наплавлення

Додаючи облицювальні матеріали на поверхню підкладки та використовуючи лазерний промінь високої щільності енергії для сплавлення його разом із тонким шаром на поверхні підкладки, на поверхні підкладки утворюється металургійно зв’язаний шар облицювання.

Переваги машини для лазерного наплавлення

Застосування лазерного покриття

В автомобільній промисловості, наприклад, клапани двигуна, канавки циліндрів, шестерні, сідла випускних клапанів і деякі деталі, які вимагають високої зносостійкості, термостійкості та стійкості до корозії;

В аерокосмічній промисловості деякі порошки сплавів наносять на поверхню титанових сплавів, щоб вирішити проблему титанових сплавів.Недоліки великий коефіцієнт тертя і погана зносостійкість;

Після обробки поверхні прес-форми лазерним наплавленням її поверхнева твердість, зносостійкість і стійкість до високих температур значно покращуються;

Застосування лазерного плакування валків у металургійній промисловості стало дуже поширеним.